Multimediaexpo.cz je již 18 let na českém internetu !!

Přetrh příze

Z Multimediaexpo.cz

m (1 revizi) |

(++) |

||

| (Není zobrazena jedna mezilehlá verze.) | |||

| Řádka 1: | Řádka 1: | ||

| + | [[File:RSM 5-2008.jpg|thumb|220px|Postup výroby na dopřádacím stroji]] | ||

'''Přetrh příze''' je porucha způsobená odchylkou od optimálních podmínek výroby nebo zpracování. | '''Přetrh příze''' je porucha způsobená odchylkou od optimálních podmínek výroby nebo zpracování. | ||

| Řádka 6: | Řádka 7: | ||

== Prstencové dopřádací stroje == | == Prstencové dopřádací stroje == | ||

=== Příčiny přetrhů === | === Příčiny přetrhů === | ||

| - | |||

K faktorům, které podstatně ovlivňují výrobní podmínky na dopřádacím stroji patří: | K faktorům, které podstatně ovlivňují výrobní podmínky na dopřádacím stroji patří: | ||

Zpracovávaná surovina, technologie, stav výrobního zařízení, vlhkost a teplota vzduchu v okolí pracovních orgánů a kvalita personálu. | Zpracovávaná surovina, technologie, stav výrobního zařízení, vlhkost a teplota vzduchu v okolí pracovních orgánů a kvalita personálu. | ||

| Řádka 13: | Řádka 13: | ||

Obsluha stroje zastaví vřeteno s potáčem, odvine cca. půl metru příze, protáhne jej běžcem /''5''/ a vodičem /''3''/ a provede ''přísuk'', tj. zachytí koncem hotové příze stužku vláken těsně pod průtahovým ústrojím tak, by se okamžitě začala stáčet do spirály a připojila se k hotové niti. | Obsluha stroje zastaví vřeteno s potáčem, odvine cca. půl metru příze, protáhne jej běžcem /''5''/ a vodičem /''3''/ a provede ''přísuk'', tj. zachytí koncem hotové příze stužku vláken těsně pod průtahovým ústrojím tak, by se okamžitě začala stáčet do spirály a připojila se k hotové niti. | ||

Popsaný úkon může trvat asi 1/4 minuty (s odchylkami v závislosti na druhu příze atd.). Obsluha prstencových strojů je obvykle organizována tak, že pracovník během pochůzky na přiděleném úseku vykonává různé práce, při čemž zhruba polovinu pracovní doby zabírá odstraňování přetrhů (tedy asi 120 ''přísuků'' za hodinu). | Popsaný úkon může trvat asi 1/4 minuty (s odchylkami v závislosti na druhu příze atd.). Obsluha prstencových strojů je obvykle organizována tak, že pracovník během pochůzky na přiděleném úseku vykonává různé práce, při čemž zhruba polovinu pracovní doby zabírá odstraňování přetrhů (tedy asi 120 ''přísuků'' za hodinu). | ||

| - | Počet přetrhů na množství vyrobené příze vykazuje v závislosti na shora uvedených podmínkách značné rozdíly (asi mezi 2 a 10 na kilogram příze). V odborné literatuře se nenajdou průměrné nebo statistické údaje, četnost přerhů značně kolísá zejména u menších přádních partií. | + | Počet přetrhů na množství vyrobené příze vykazuje v závislosti na shora uvedených podmínkách značné rozdíly {{Nowrap|(asi mezi 2 a 10 na kilogram příze)}}. V odborné literatuře se nenajdou průměrné nebo statistické údaje, četnost přerhů značně kolísá zejména u menších přádních partií. |

=== Vliv přetrhů na ekonomiku výroby === | === Vliv přetrhů na ekonomiku výroby === | ||

Jestliže se na prstencových strojích vyrábí ročně 40 milionů tun příze, musí se naříklad při průměrných 4 přetrzích na kilogram nejméně 600.000 lidí ve světě zaměstnávat výhradně jejich odstraňováním. Přetrhy způsobují také 2-5 % ztrát na výrobní kapacitě dopřádacích strojů. Tyto údaje naznačují, že přetrhy příze zapřičinují značnou část (až 10 %) výrobních nákladů zejména v regionech s vysokou úrovní mezd. | Jestliže se na prstencových strojích vyrábí ročně 40 milionů tun příze, musí se naříklad při průměrných 4 přetrzích na kilogram nejméně 600.000 lidí ve světě zaměstnávat výhradně jejich odstraňováním. Přetrhy způsobují také 2-5 % ztrát na výrobní kapacitě dopřádacích strojů. Tyto údaje naznačují, že přetrhy příze zapřičinují značnou část (až 10 %) výrobních nákladů zejména v regionech s vysokou úrovní mezd. | ||

| Řádka 27: | Řádka 27: | ||

'''Stejnoměrnost a čistota''' všech přízí je silně ovlivněna podmínkami při [[příze|předení]]. Zatímco počet přetrhů na dopřádacím stroji je jen přibližný indikátor, elektronický test hotové příze, při kterém se zaznamenává stejnoměrnost, tenká a tlustá místa a nopky v přízi, dává přesné údaje. Na základě těchto testů se už po desítiletí ve Švýcarsku vydávají etalony, podle kterých se dá u každé přádní partie zjsitit její kvalitativní zařazení oproti celosvětové konkurenci (Uster Statistics).<ref>http://www.zakkum.com/uster/</ref> | '''Stejnoměrnost a čistota''' všech přízí je silně ovlivněna podmínkami při [[příze|předení]]. Zatímco počet přetrhů na dopřádacím stroji je jen přibližný indikátor, elektronický test hotové příze, při kterém se zaznamenává stejnoměrnost, tenká a tlustá místa a nopky v přízi, dává přesné údaje. Na základě těchto testů se už po desítiletí ve Švýcarsku vydávají etalony, podle kterých se dá u každé přádní partie zjsitit její kvalitativní zařazení oproti celosvětové konkurenci (Uster Statistics).<ref>http://www.zakkum.com/uster/</ref> | ||

Během soukání se téměř všechny příze elekronicky kontrolují a teoreticky by se zde mohly vyřadit všechny vady. V praxi by to však nebylo vždy ekonomicky výhodné (zejména u přízí s vysokým počtem vad), intenzita čištění příze se řídí požadavky odběratele (a cenovou kalkulací). | Během soukání se téměř všechny příze elekronicky kontrolují a teoreticky by se zde mohly vyřadit všechny vady. V praxi by to však nebylo vždy ekonomicky výhodné (zejména u přízí s vysokým počtem vad), intenzita čištění příze se řídí požadavky odběratele (a cenovou kalkulací). | ||

| - | [[Image:Greifer 11.jpg| | + | [[Image:Greifer 11.jpg|thumb|250px|Horní [[prošlup]] jehlového tkacího stroje]] |

=== Odstranění přetrhu === | === Odstranění přetrhu === | ||

Snímek vpravo ukazuje část tkacího stroje, ve které vzniká naprostá většina přetrhů. Osnovní niti /''1''/ se trhají převážně mezi nitěnkami /''2''/ a začátkem hotové tkaniny /3/. | Snímek vpravo ukazuje část tkacího stroje, ve které vzniká naprostá většina přetrhů. Osnovní niti /''1''/ se trhají převážně mezi nitěnkami /''2''/ a začátkem hotové tkaniny /3/. | ||

Aktuální verze z 19. 8. 2021, 09:30

Přetrh příze je porucha způsobená odchylkou od optimálních podmínek výroby nebo zpracování.

Relativně nejvyšším počtem přetrhů jsou zatíženy prstencové dopřádací stroje a tkací stroje, při čemž v obou případech je odstraňování přetrhů závislé na ruční práci. Vysokou četnost přetrhů mohou vykazovat také rotorové dopřádačky a soukací stroje, zde však vysprávku přetrhů provádí z velké části roboti nebo automaty. Z ostaních úseků textilní výroby: Na pletacích strojích se například zpravidla vyskytuje méně než 1/5 přetrhů v porovnání s tkacími stroji.[1]

Obsah |

Prstencové dopřádací stroje

Příčiny přetrhů

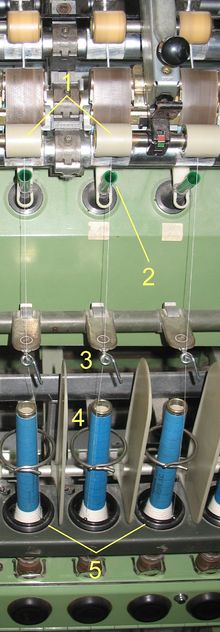

K faktorům, které podstatně ovlivňují výrobní podmínky na dopřádacím stroji patří: Zpracovávaná surovina, technologie, stav výrobního zařízení, vlhkost a teplota vzduchu v okolí pracovních orgánů a kvalita personálu. Přetrhy vznikají nejčastěji mezi průtahovým ústrojím /1/ a špičkou vřetene /4/ (na snímku vpravo). V případě přetrhu se konec hotové niti navine na potáč, zatímco stužka vláken vycházející z průtahového ústrojí je odváděna do trubičky odsávacího zařízení /2/.

Odstranění přetrhu

Obsluha stroje zastaví vřeteno s potáčem, odvine cca. půl metru příze, protáhne jej běžcem /5/ a vodičem /3/ a provede přísuk, tj. zachytí koncem hotové příze stužku vláken těsně pod průtahovým ústrojím tak, by se okamžitě začala stáčet do spirály a připojila se k hotové niti. Popsaný úkon může trvat asi 1/4 minuty (s odchylkami v závislosti na druhu příze atd.). Obsluha prstencových strojů je obvykle organizována tak, že pracovník během pochůzky na přiděleném úseku vykonává různé práce, při čemž zhruba polovinu pracovní doby zabírá odstraňování přetrhů (tedy asi 120 přísuků za hodinu). Počet přetrhů na množství vyrobené příze vykazuje v závislosti na shora uvedených podmínkách značné rozdíly (asi mezi 2 a 10 na kilogram příze). V odborné literatuře se nenajdou průměrné nebo statistické údaje, četnost přerhů značně kolísá zejména u menších přádních partií.

Vliv přetrhů na ekonomiku výroby

Jestliže se na prstencových strojích vyrábí ročně 40 milionů tun příze, musí se naříklad při průměrných 4 přetrzích na kilogram nejméně 600.000 lidí ve světě zaměstnávat výhradně jejich odstraňováním. Přetrhy způsobují také 2-5 % ztrát na výrobní kapacitě dopřádacích strojů. Tyto údaje naznačují, že přetrhy příze zapřičinují značnou část (až 10 %) výrobních nákladů zejména v regionech s vysokou úrovní mezd. V západní Evropě bylo už v 80. letech minulého století několik prototypů pojízdných tzv. „zapřádacících“ robotů ve zkušebním provoze. Pokusy se zřejmě neosvědčily, protože v současné době (2008) nenabízí žádný výrobce podobné přístroje k prodeji.[2]

Tkací stroje

Příčiny přetrhů na tkacím stroji

Vlastnosti (zpracovatelnost) příze jsou vedle zhruba stejných vlivů jako na dopřádacích strojích zdaleka ńejdůležitější faktor. Patří k nim zejména: Pevnost a tažnost zpracovávaných materiálů je z velké části dána fyzikálními vlastnostmi, které se sotva nechají ovlivnit, například: - jednoduchá česaná bavlněná příze dosáhne maximální pevnost asi 18 cN/tex, - nekonečná syntetická vlákna mají ve srovnání s bavlnou trojnásobnou pevnost a tažnost, - mykaná vlna má sotva třetinu pevnosti bavlny atd. Výkonové parametry tkacích strojů se proto nechají plně využít prakticky jen s osnovami z nekonečných syntetických vláken. Stejnoměrnost a čistota všech přízí je silně ovlivněna podmínkami při předení. Zatímco počet přetrhů na dopřádacím stroji je jen přibližný indikátor, elektronický test hotové příze, při kterém se zaznamenává stejnoměrnost, tenká a tlustá místa a nopky v přízi, dává přesné údaje. Na základě těchto testů se už po desítiletí ve Švýcarsku vydávají etalony, podle kterých se dá u každé přádní partie zjsitit její kvalitativní zařazení oproti celosvětové konkurenci (Uster Statistics).[3] Během soukání se téměř všechny příze elekronicky kontrolují a teoreticky by se zde mohly vyřadit všechny vady. V praxi by to však nebylo vždy ekonomicky výhodné (zejména u přízí s vysokým počtem vad), intenzita čištění příze se řídí požadavky odběratele (a cenovou kalkulací).

Odstranění přetrhu

Snímek vpravo ukazuje část tkacího stroje, ve které vzniká naprostá většina přetrhů. Osnovní niti /1/ se trhají převážně mezi nitěnkami /2/ a začátkem hotové tkaniny /3/. Zarážky zastaví chod stroje okamžitě po vzniku přetrhu, obsluha musí najít konec niti, provléknout jej paprskem /5/ (v případě přetrhu před brdem i nitěnkou), nastavit chybějící kus niti a svázat oba konce dohromady. Menší část přetrhů nastává před vstupem do nitěnek, počet přetrhů útku /4/ je poměrně nízký a k odstraňování tohoto druhu poruch již existují strojní zařízení.[4]

Vliv přetrhů na ekonomiku tkaní

Podle některých starších průzkumů jsou náklady na přetrhy při zpracování staplových přízí (v přepočtu na kilogram) u tkacích strojů 3-4 x vyšší než na dopřádacích strojích.[5] Naproti tomu mohou moderní pneumatické stroje vyrábět z osnovy z tvarovaného polyesteru až 3 kg tkaniny za hodinu jen s jedním přetrhem. Za těchto podmínek jsou náklady na přetrhy zhruba stejné jako u prstencových dopřádacích strojů.[6]

Vady ve tkanině

Všechno vyrobené zboží prochází výstupní kontrolou, prohlížečka oděvních tkanin může například na zvláštní tabuli kontrolovat asi 800 m² za hodinu. Vady se na tkanině označují, (označená místa se na konfekci vystříhnou) a když jejich počet přesáhne určitý (sjednaný) limit, zařazuje se tkanina do nižší cenové třídy. Vady způsobené přetrhy příze se na celkovém stavu podílí jen menším počtem, limity se stanoví velmi rozdílně, shromažďování statistických údajů (na způsob statistik o přízi) je teprve v pokusném stádiu.[7] Část vad v dražších (hlavně vlněných) tkaninách se opravuje vyšíváním nebo nopováním jako součást výstupní kontroly (výkon například: 300 m²/hod.). Automatická fotoelektronická kontrola vad přímo na tkacích strojích se už uplatňuje v několika tkalcovnách.[8] Po každém zastavení a novém spuštění tkacího stroje může ve tkanině zůstat prouha. Tato optická vada je nejzřetelnější u jednobarevných hustých tkanin (nejvíce u modrých a zelených) z lesklého syntetického hedvábí. Je způsobena odpružením osnovy během prostoje. Viditelnost prouhy se sníží vypáráním jednoho, nebo více již zatkaných útků a couvnutím osnovy. Některé stroje dokáží provést tuto operaci automaticky. Na vodních tryskových tkacích strojích vznikne prouha i vyschnutím zboží a osnovy např. přes noc (kdy stroj stojí). Jinou optickou vadou je moaré vznikající interferenčními jevy při periodické změně jemnosti příze (může být způsobena již na posukovacím stroji házením válečků).

Literatura

- Souček a kol.: Technologie přádelnictví, SNTL Praha 1986, str. 98

- Pospíšil a kol.: Příručka textilního odborníka, 2. část., SNTL Praha 1981, str. 422

- Kolektiv autorů: Weberei-Technik, ISBN 3-926685-39-5 Arbeitgeberkreis Gesamttextil Frankfurt/Main 1988, str. 5.02-5.06

- Talavášek a kol.: Tkalcovská příručka , SNTL Praha 1980, str. 69 a 603-617

- Berner/Koslowski: Chemiefaserlexiikon, ISBN 3-87150-185-9 Deutscher Fachverlag Frankfurt/Main 1983, str. 81

Reference

- ↑ http://mayercie.de/de/presse/43_1446.htm

- ↑ [1]

- ↑ http://www.zakkum.com/uster/

- ↑ http://www.lindauer-dornier.com/pdf/news/itma06/D07-9481_dt.PDF

- ↑ http://www.lenzing.com/sites/fe/content/publikationen/lenzingerberichte/Dokumente/60_1986/LB-0601986032.pdf

- ↑ http://www.lindauer-dornier.com/german/insider/insider_6/optex.htm

- ↑ http://www.mittex.ch/berichte/uebersicht2003/heftartikel.htm?view_heft_OID=16

- ↑ http://www.barco.com/textiles/en/products/product.asp?gennr=1129&lid=DE

| Náklady na energie a provoz naší encyklopedie prudce vzrostly. Potřebujeme vaši podporu... Kolik ?? To je na Vás. Náš FIO účet — 2500575897 / 2010 |

|---|

| Informace o článku.

Článek je převzat z Wikipedie, otevřené encyklopedie, do které přispívají dobrovolníci z celého světa. |